متخصصان نیروگاه کرمان با ساخت دستگاه شبیه ساز عملکرد سامانه هیدرولیک موفق به جلوگیری از تریپ واحد نیروگاه گازی به دلیل عیوب عملکردی سامانه هیدرولیک توربین ها شدند.

به گزارش خبرنگار اقتصادی خبرگزاری تسنیم، در حال حاضر حدود 160 توربین گازی V94.2 در نیروگاههای حرارتی کشور در مدار بهره برداری است. توربین های V94.2 از توربین های گازی است که تکنولوژی اولیه آن در شرکت زیمنس آلمان شکل گرفت و شرکت مپنا توانست با ورود به این عرصه، بومی سازی آن را در کشور رقم بزند. متخصصان کشورمان حتی گام را فراتر گذاشته اند و توربین گاز نیروگاهی MGT-70 (ارتقا یافته V94.2) را با تکیه بر توان داخلی و با ظرفیت 170 مگاوات به تولید رسانده اند.

فراوانی این نوع توربین های گازی و نقش پررنگ آنها در تأمین برق کشور، مسائل مربوط به سیستم های جانبی آنها را نیز دارای اهمیت کرده است . یکی از مهمترین سیستم های جانبی توربین های گازی مدل V94.2 سیستم هیدرولیک یا همان روغن کنترل است. این سامانه که وظیفه تنظیم و کنترل میزان سوخت ورودی به توربین ها توسط کنترل ولوهای مربوطه را بر عهده دارد از تجهیزات متعددی چون الکتروپمپ ها، شیرها، سنسورها و ... تشکیل شده است. اصلی ترین بخش این سیستم، پمپ های تأمین فشار روغن هیدرولیک است. این پمپ ها که از نوع جابه جایی مثبت بوده، فشاری حدود 160 بار جهت عملکرد سیستم کنترل سوخت را تأمین می کند. از آنجا که این پمپ ها دارای قطعات و تجهیزات بسیار حساس با نصب دقیق هستند، تعمیر و تست این تجهیزات نیاز به دقت و تخصص بسیار بالایی دارد که حتی انحراف های بسیار جزئی از مقادیر طراحی، موجب بروز خلل در کارکرد آنها می شود.

همچنین پس از تعمیر، عملکرد مطلوب این پمپ ها به عنوان اصلی ترین بخش سامانه هیدرولیک، نه تنها بایستی در لحظات اولیه پس از راه اندازی بررسی شود، بلکه باید پس از گذشت مدت زمان چندساعته پس از راه اندازی نیز تحت پایش قرار گیرند. اما از آنجا که یکی از شروط لازم برای راه اندازی و کار توربین گاز، تأمین سوخت است و بدون وجود این سامانه امکان تأمین سوخت تحت هیچ شرایطی وجود ندارد، جهت انجام هر گونه عملیات بر روی این سامانه، بایستی واحد به طور کلی از مدار خارج شود. این مسئله زمانی حاد می شود که عیب مشاهده شده ناشی از عملکرد نامناسب پمپ ها باشد، که در صورت عدم تأمین فشار لازم، سیستم کنترل فرمان توقف آنی (تریپ) توربین را صادر می کند.

اگرچه به دلیل حساسیت موضوع، در طراحی این سامانه از دو پمپ به صورت یکی در حال کار و دیگری آماده به کار استفاده شده است؛ اما در بسیاری از موارد به دلیل مشکلات متنوع و محتمل هر دو پمپ دچار اشکال در کارکرد شده و کارکرد واحد به طور کلی مختل می شود که این مسئله به معنای خروج یک واحد تولید برق از مدار بهره برداری است.

با در نظر گرفتن شرایط نصب پمپ ها که به صورت غوطه ور در تانک روغن هستند، در صورت بروز خلل در کار، امکان خارج سازی جداگانه آنها وجود ندارد. همچنین به دلیل توانایی در تأمین فشار بسیار بالا توسط این پمپ ها، قطعات مونتاژی در آنها دقت و حساسیت بسیار بالایی داشته که حتی عیوب بسیار کوچک که بعضاً از دید پنهان می ماند موجب عملکرد نامطلوب پمپ پس از تعمیرات و مونتاژ مجدد می شود.

در گذشته به دلیل نبود دستگاه شبیه ساز پس از هر تعمیر، پمپ در سامانه قرار داده می شد و اگر عملکرد پمپ ها در همان ابتدای نصب مطلوب بود، بلافاصله توربین راه اندازی می شد، اما در غیر این صورت فرآیند تعمیر پمپ و دمونتاژ آن از ابتدا آغاز شده که منجر به ساعت ها توقف کار توربین می شد.

از سوی دیگر اگر به هر دلیل عیوبی در پمپ ها باقی بماند که در همان مراحل اولیه پس از وارد مدار شدن پمپ، موجب خلل در کار آن نشود و مدتی بعد از راه اندازی آشکار شوند، باعث خروج اضطراری واحد شده که ممکن است ساعت ها وقت نیاز باشد تا عیب تجهیز مشخص شود که این مسئله باعث می شود واحد از حیث آمادگی دچار مشکل شود.

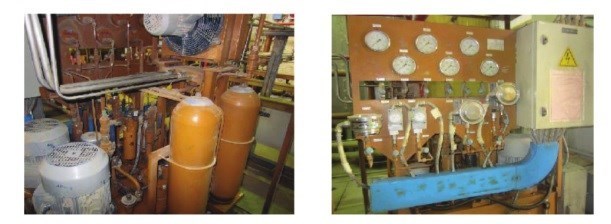

در نیروگاه کرمان جهت جلوگیری از بروز این مشکل، طرح ساخت شبیه ساز عملکرد سامانه هیدرولیک توربین ها توسط معاونت تعمیرات و نگهداری در دستور کار قرار گرفت که با اجرای این طرح، عملکرد تمامی قطعات سامانه شامل ریلیف ولوها، سفتی ولوها، پمپها و گیجها قبل از نصب در سامانه هر توربین شبیه سازی شده و تا ساعتها در مدار تحت شرایط کاری واقعی قرار می گیرند و پس از اطمینان از کارکرد صحیح آماده نصب در واحد می شوند.

دستگاه شبیه ساز عملکرد سامانه هیدرولیک

دستگاه شیه ساز عملکرد سامانه هیدرولیک (روغن کنترل)

سیستم کنترل این دستگاهها به گونه ای طراحی شده است که تمامی حفاظت ها از قبیل دما، سطح مجاز روغن و توالی فازهای جریان برق ورودی را کنترل کرده و سپس اجازه راه اندازی پمپ را صادر می کند. برای مثال با توجه به اینکه فشار ورودی روغن و همچنین دمای آن نقش بسزایی در عملکرد و سلامت پمپ دارد، در سیستم کنترل دستگاه از یک سطح سنج الکترونیکی و یک حسگر دمایی جهت برآورد شرایط موجود استفاده شده که در صورت پایین بودن دمای روغن گرمکن روشن و پس از نرمال شدن دما، همچنین سطح روغن اجازه راه اندازی به پمپ داده می شود.

نظرات :

شما می توانید اولین نفری باشید که برای این مطلب نظر می دهید.